煲模堿液廢水直接委外處理成本高,同時造成片堿消耗。煲模工藝段產生的堿液中鋁離子濃度升高后無法繼續使用。我司采用堿液資源化回收工藝,將廢堿液中鋁離子以混凝劑形式沉淀結晶析出。堿液濃縮后循環回用。 該工藝能實現堿液95%以上的回收利用,給客戶帶來實際的經濟價值與效益。

煲模廢堿進水質與水量

項目 | 廢堿液 |

水量(m3/天) | 3m3/天 |

堿液濃度 | 約10%-20% |

鋁離子 | 約80-100g/l |

水溫(℃) | 室溫℃ |

注:以上數據均來自于長期經驗,數據以客戶的實物為準。

設計回用的堿的水質標準

表2設計回用堿技術指標 | ||

項目 | 回收堿 | 說明 |

堿液濃度 | 16%-18% | 堿度損失為污泥帶入少量堿損失 |

鋁離子 | ≤35g/l(+-5) | |

實際以爛模效果為準:可爛模2到3次(模具內殘鋁量多少,影響爛模次數)

系統生產過程產生副產品

氫氧化鋁:氫氧化鋁含水率<50%,氧化鋁含量≥45%,剩余其他5%(其他部份基于客戶的合金牌號)副產品氫氧化鋁(危、固廢)由業主委外處置。

再生堿液:NaOH回收率大于95%以上

本公司處理煲模廢液經驗豐富,能根據給排堿濃度等進行有關設計,為用戶提供較為理想、投資省、處理效果好的工藝設備。為嚴格遵守有關環境法規,保護環境,本著經濟建設和環境保護同步進行的“三同時”原則。經客戶處實地調研,并經多年水處理與資源化利用的成功實踐經驗的基礎上,針對甲方堿液水質的特點,采用“調節組分+長晶降鋁+固液分離+節能蒸發+回收堿過濾回用的純化工藝,該處理工藝較為簡單,操作運行方便,運行費用低廉,回收堿液品質穩定,真正實現煲模堿的“零排放”回用。

堿液回收處理工藝

根據案例經驗設計采用“調節組分+長晶降鋁+固液分離+節能蒸發+回收堿過濾回用的純化工藝,去除降低鋁離子,提升回收堿液品質,達到簡單回用。工藝流程圖見下圖。

3.3煲模堿前端制程工藝研究

3.3.1 前言

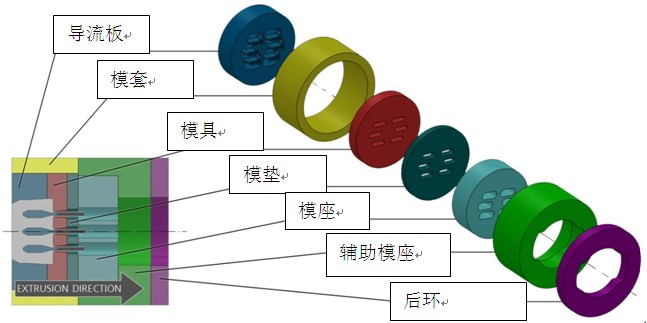

鋁擠壓模具是鋁材生產過程中的關鍵部件,當鋁擠壓機臺使用后卸下模具,存在一定量的廢鋁堵塞在鋁型材模具孔中,影響鋁擠模具的返修和再次使用。煲模工序是將鋁擠壓模具用起重機吊入裝有氫氧化鈉溶液的堿槽內,待粘附在模具孔中的廢鋁部分溶解后,把模具清洗干凈并敲出廢鋁,再將清理后的模具進行返修或重新投入使用。鋁擠壓模具的煲模過程中會產生含堿、含鋁的廢液。

3.3.2 煲模現狀

鋁擠壓模具煲模工序是將模具浸沒到氫氧化鈉溶液中,氫氧化鈉溶液會把鋁合金溶解,因此,使模具變得干凈,便于再次使用。但是氫氧化鈉溶液里會很快富集溶解的鋁,在繼續溶解更多鋁時,其溶解能力下降直至完全喪失,因此氫氧化鈉溶液必須頻繁地進行更換 [1]。

煲模過程中,模具孔中的廢鋁在氫氧化鈉溶液中發生以下化學反應:

去掉鋁的自然氧化膜:Al2O3+2NaOH==2NaAlO2+H2O(g)↑(水蒸氣)

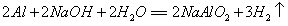

溶解鋁:2Al+2NaOH+2H2O==2NaAlO2 +3H2↑

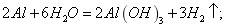

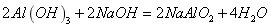

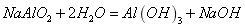

溶液分解:NaAlO2+2H2O==Al(OH)3↓+NaOH

在實際生產中,煲模工序的氫氧化鈉質量濃度約為200g/L~300g/L(質量分數約為16.7%~23.1%),煲模溫度峰值可達到100℃,煲模時間視模具的具體情況而定(模具種類、模具大小、模具是否急用等)。煲模工人在日常生產操作中,主要存在以下幾點問題:(1)無組織無計劃地添加氫氧化鈉,氫氧化鈉消耗量大;(2)憑借經驗更換氫氧化鈉溶液,浪費嚴重;(3)為圖省事,延長煲模時間。

年產量20萬噸鋁材企業,煲模工序中消耗氫氧化鈉約600噸,產生含堿、含鋁的煲模廢液約3500噸。煲模工序消耗大量的氫氧化鈉,同時委外處理需要大量的費用。

3.3.3 試驗探究

根據對煲模工序實際生產情況的觀察和了解,結合煲模工序所發生的化學反應,對煲模效率影響較大的因素主要有煲模時間、氫氧化鈉濃度和煲模溫度。因此,主要從這三點因素進行試驗,并探究煲模廢液中各物質濃度的變化情況。

反應時間,反應濃度,反應溫度對溶解鋁金屬的影響

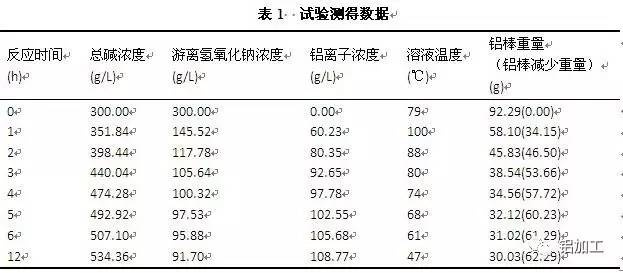

取7支圓柱狀小鋁棒(直徑D=21mm,長度L=100mm),重量為92.3±0.1g,配備7份500mL氫氧化鈉質量濃度均為300g/L的氫氧化鈉溶液。將鋁棒分別置于氫氧化鈉溶液中,分別放置1、2、3、4、5、6、12小時。到達目標時間后,測定溶液的總堿濃度、游離氫氧化鈉濃度、鋁離子濃度和溶液溫度。取出鋁棒,用濾紙輕擦干凈后,稱取鋁棒重量。

試驗現象具體如下:(1)鋁棒表面有氣泡冒出,氣泡初期逐漸增加,一段時間后逐漸減少;(2)溶液反應放出熱量,溶液初期逐漸升溫至沸騰,一段時間后停止沸騰;(3)溶液顏色由白色逐漸變為灰色,隨著反應時間的增加,溶液顏色加深并變得更加混濁;(4)溶液的液位逐漸下降;(5)溶液底部生成灰黑色沉淀物,并逐漸增加。

試驗數據如表1所示:

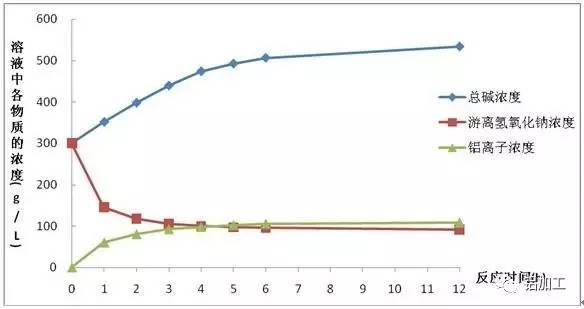

圖1 反應時間對溶液中各物質濃度的影響

由圖1可知,隨著反應時間的增加,總堿濃度不斷增加。這是因為鋁與氫氧化鈉溶液反應生成偏鋁酸鈉,偏鋁酸根發生水解:AlO2-+2H2O Al(OH)3+OH-,使得溶液呈強堿性,加上溶液中含有未消耗的氫氧化鈉,所以總堿濃度不斷增加。

隨著反應時間的增加,游離氫氧化鈉濃度逐漸減少,鋁離子濃度逐漸增加,當反應約3小時后,游離氫氧化鈉濃度和鋁離子濃度的變化趨于平穩。這是因為隨著反應時間的增加,氫氧化鈉溶液里富集溶解的鋁越來越多,鋁離子濃度上升,再繼續溶解更多鋁時,氫氧化鈉溶液的溶解能力逐漸下降,所以游離氫氧化鈉濃度和鋁離子濃度變化的速度逐漸下降。

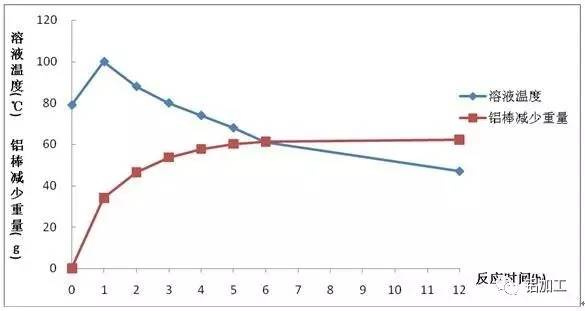

由圖2可知,當鋁棒與氫氧化鈉溶液接觸后,溶液溫度上升。這是因為氫氧化鈉溶于水是放熱的物理反應,鋁與氫氧化鈉溶液反應是放熱的化學反應,使得溶液溫度上升至沸騰,然后溫度逐漸下降。

結合圖1、圖2分析,反應開始約3小時內,鋁棒與氫氧化鈉溶液反應的速度較快;反應約3小時后,鋁棒與氫氧化鈉溶液反應的速度較慢,與反應開始約3小時內鋁棒與氫氧化鈉溶液反應的速度對比,下降幅度明顯。

實際生產時,鋁是包容在模具里面的,行業內常規煲模時間約8小時左右(平模和分流模,多孔模,爛模時間有差異)

3.3.4 結語

(1)煲模進行一段時間后,氫氧化鈉溶液里富集溶解的鋁越來越多,再繼續溶解更多鋁時,氫氧化鈉溶液的溶解能力逐漸下降。

(2)氫氧化鈉濃度越高,煲模速度越快。衡量廢鋁的溶解速度與鋁型材生產成本,建議采用質量濃度為10%-15%的氫氧化鈉溶液進行煲模。

(3)升溫有利于提高煲模速度,但是水分蒸發速度也加快。可對煲模堿槽進行適當加熱,同時要注意及時補水體。補充水體時,應綜合考慮成本,盡可能補加其它工序生產時產生的高溫水體。

(4)合理節省氫氧化鈉的使用量,提高煲模的效率,減少煲模廢液的產生,將會給鋁型材企業帶來巨大的經濟效益和環境效益。

3.4煲模堿廢堿液資源化回用工藝方法與原理

針對現有工藝技術的不足,加快企業工藝設備升級轉型,從根本上改變鋁合金廠家模具處理工序堿消耗大、鋁回收量少、安全性低等問題, 提供一種鋁型材擠壓模具堿洗廢液回收利用系統及方法,將堿洗廢液進行處理,通過化學方法分離出堿

液和氫氧化鋁。實現模具處理工序零排放,堿液可重復利用,堿得到回收,提高經濟效益等功能,最終使得鋁擠壓模具堿洗和回收工藝實現高效、節能、無污染。

將鋁型材模具放入爛模缸中堿洗得到堿洗廢液,將堿洗廢液組分進行調整,加入添加劑晶種,在一定溫度下進行強化傳質(高強度攪拌)晶種分解反應,分離洗滌氫氧化鋁后得到再生堿液,再生堿液經蒸發濃縮可返回堿洗工序,氫氧化鋁經壓濾、包裝后委外處置。

工藝原理:

鋁合金中的Al為兩性金屬,可溶于氫氧化鈉等強堿溶液,化學反應如下:

該反應實際分兩步進行,產物為鋁酸鈉溶液及氫氣:

所得鋁酸鈉溶液經稀釋后,在晶種分解工序發生如下反應:

該反應為平衡反應,產物為氫氧化鋁和氫氧化鈉溶液,反應進行程度取決于鋁酸鈉溶液的穩定性。

為盡可能降低溶液穩定性,促進分解析出氫氧化鋁,工藝采取以下措施:

⑴ 提高鋁酸鈉溶液的Rp值

鋁酸鈉溶液的Al2O3與Na2O質量比值是用來表示鋁酸鈉溶液穩定性及氧化鋁的飽和程度一個重要特征參數,用Rp表示,若Rp值越大,則過飽和程度越大,穩定性也越低。

⑵ 提高平衡反應溫度

當其他條件不變時,溶液的過飽和程度隨溫度的降低而增大,因而溶液的穩定性減少,但是在30℃以 下再降低溫度,溶液的穩定性反而有所增大。

⑶ 穩定鋁酸鈉溶液濃度

在常壓下,當溶液的Rp一定時,中等濃度(Na2O 50-60g/L)鋁酸鈉溶液的過飽和程度大于更稀或更濃的溶液,穩定性最小。

⑷ 加強晶種和攪拌

往過飽和的鋁酸鈉溶液中加入氫氧化鋁晶種,可以降低溶液的穩定性。對過飽和的鋁酸鈉溶液施以攪拌,能強化擴散過程,有利于晶核的形成和結晶的成長,并能使晶核處于懸浮狀態,所以攪拌能降低溶液的穩定性。

晶種分解后所得氫氧化鋁經洗滌后可作為產品出售,而洗滌液中仍有部分鋁酸鈉溶液,可經蒸發濃縮返回循環堿液系統,從而實現零污染排放。

3.5系統描述

1、堿液回收循環利用系統的用途

模具堿洗廢液回收循環利用系統是用來回收模具堿洗廢液的生產線,將堿洗廢液在系統中分離出的氫氧化鋁委外處置,分離出的再生堿液中(鋁離子≤40g/L)經蒸發濃縮至氫氧化鈉濃度16~18%,并適當補充氫氧化鈉后返回堿洗工序,以實現堿洗廢液的循環利用。

2、 模具沖洗水:該系統每處理3m3廢堿液時可以提供1.5m3清水,1.5m3循環水(清洗氫氧化鋁產生)供模具清洗使用及3m3循環堿液水返回系統。

3、系統的組成: 由爛模裝置、反應裝置、過濾分離裝置、濃縮裝置和電氣控制系統等五部分組成。

4、堿液回收循環利用系統工廠條件:

⑴ 電力系統電源 三相五線制電壓380V、50 Hz

⑵ 壓縮空氣

A、工作壓力: P =0.6 MPa,接點:雙方確定的OP點;

B、最大用量 3m3/min(供氣管徑DN40,接點:雙方確定的TOP點);

C、用途:泵、閥及壓濾機的動力源。

(3) 設備裝機總功率 ≤100 Kw,(不含堿洗槽)

5、清潔水供水要求

⑴ 水質:清潔水(自來水);

⑵ 流量:3m3/h;

⑶ 供水壓力:0.4mPa;

⑷ 日最大用水量:3m3;

用途:生產消耗補充水。

6.水、電、氣接入點:回收系統內接入點,其中電源送入到賣方電源總柜,設備內聯接由供方負責。

運行綜合經濟效益分析